Неисправности светодиодов. Механизмы возникновения и методы анализа

См. также: Температурный режим белых светодиодов

Температурный режим светодиода. Теплоотвод на базе карбона

Светодиодная лампа с изолированным люминофором

Максимум световой эффективности белого источника света.

Светодиоды открывают путь к новым приложениям и рынкам в самых различных областях с широким спектром требований. Помимо других полезных характеристик твердотельные излучатели в основном отличаются высокой надежностью, а продолжительность срока их полезной эксплуатации может превышать 50 тысяч часов. Низкое качество изготовления и неблагоприятные условия эксплуатации могут привести к значительному снижению надежности. Чтобы избежать сбоев или для достижения быстрого решения существующих проблем, требуется хорошее знание механизмов разрушения светодиодов и подходящих методов анализа этих процессов. В настоящей статье приводится обзор современных методов анализа неисправностей светодиодов.

Светодиоды - основная функция и технологии

LED-чип, который выступает в качестве центрального элемента светодиода, представляет собой полупроводник, генерирующий свет при пропускании электрического тока через p-n переход в прямом направлении с последующей рекомбинацией электронов и дырок с излучением фотонов в следствие перехода электронов с одного энергетического уровня на другой. Активная зона представляет собой сложную структуру, состоящую из эпитаксиальных слоев. Для разных цветов используются разные комбинации материалов: InAlGaP - красный, InGaN - синий, GaAlAs - инфракрасный, AlGaN - ультрафиолетовый. Коэффициент эффективности генерации света по существу определяется материалом и качеством эпитаксиальных слоев.

Основными параметрами работы являются электрический ток и температура Tj внутри активного слоя, влияющие как на эффективность, так и на цвет. Эти параметры также в значительной степени определяют срок службы светодиода.

На рынке доступны светодиоды, созданные с помощью различных технологий. Основными и важными критериями являются надежная токовая цепь через провода в контуре PCB -> пайка -> клеевое соединение, достаточное охлаждение чипа посредством хорошего теплового контакта с корпусом или радиатором, а также эффективная передача света от светодиодного чипа на оптические элементы и области отражения.

В большинстве случаев светодиоды инкапсулируются при помощи прозрачного материала, такого как силикон или эпоксидная смола. Для получения белых светодиодов в конструкцию добавляют люминофор, слоем которого покрывают синий светодиод. Люминофор в результате фотолюминесценции преобразует часть света от синего светодиода в свет, который находится в относительно широкой спектральной полосе с максимумом в области желтого.

Рисунок 1: Схема корпуса светодиода на печатной плате с указанием основных компонентов.

Светодиод – механизмы возникновения неисправностей

Дефекты, возникающие в светодиоде, могут быть связаны с различными его элементами, основным из которых являются чип (центральный элемент), а также внутренняя и внешняя части корпуса. Из-за очень больших различий в технологии сборки и типах конструкций, а также различных приложений, можно наблюдать довольно широкий диапазон механизмов возникновения неисправностей.

Механизмы возникновения неисправностей: чип

В ходе нормальной эксплуатации световой выход светодиодов постепенно снижаются на протяжении всего срока их службы. Это в свою очередь означает, что их жизнь ограничена. Снижение производительности вызвано ростом числа дефектов в эпитаксиальных слоях или на их границах, в результате чего увеличивается доля рекомбинации без излучения фотонов, и уменьшается световой выход. Обычно снижение оптических характеристик на 30% или 50% определяется как дефект, в то время как ожидаемый срок эксплуатации находится в пределах от 20 тыс. до 100 тыс. часов.

Старение в связи с увеличением числа дефектов в значительной степени зависит от температуры перехода Tj (junction temperature) и тока. Поэтому для достижения ожидаемого срока службы необходим контроль этих параметров.

Ускоренное старение, то есть снижение эффективности светодиода за период, длительность которого ниже, чем ожидаемый срок полезной эксплуатации, вызывается неблагоприятными факторами, такими как низкое качество эпитаксиальных слоев, а также, зачастую, превышением температуры перехода до неприемлемого уровня из-за недостаточного отвода тепла. Кроме того, проникновение влаги и других загрязняющих веществ, скрытое повреждение от электростатических разрядов, а также нестабильное электропитание могут привести к ускоренной деградации эпитаксиальных слоев.

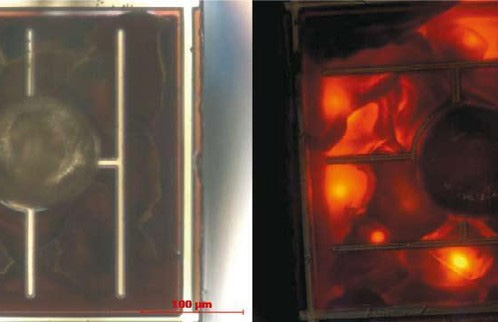

Рисунок 2: Коррозия поверхности под микроскопом

в отраженном свете (слева) и в проходящем свете (справа).

Катастрофический дефект, такой как внезапный отказ, может быть вызван электростатическим разрядом или электрическим перенапряжением из-за перегрузки, результатом чего будет серьезное повреждение эпитаксиальных слоев.

Механизмы возникновения неисправностей: внутреннее строение светодиода

Изменения в токовой цепи с соответствующим увеличением электрического сопротивления оказываются одной из наиболее частых причин разрушений, которые вызывают снижение интенсивности светового излучения, приводят к временной нестабильности функционирования или даже к полному отказу. Также были обнаружены расслоения в переходах между чипом и контактирующими проводниками, которые соединяют его с подложкой. Поскольку связи на площади поверхности раздела чипа и подложки существенно влияет на тепловыделение, нарушение целостности слоя на границе раздела (двух элементов) приводит к увеличению термического сопротивления и температуры чипа. Следовательно, это приводит к ускоренному старению светодиода.

Рисунок 3: Обрыв проводника внутри светодиода,

снимок при помощи рентгеновской микроскопии.

В процессе производства светодиодов необходимо принять во внимание множество источников неисправностей. Процесс пайки оказался особенно критическим, потому что тепловая перегрузка может стать причиной появления трещин, механических разрушений или отслоений на границе чипа и подложки в связи с различными коэффициентами расширения материалов. Углубленные испытания и стабильный контроль качества на производственных объектах изготовителей светодиодов, а также очень хороший контроль процесса пайки при сборке печатной платы являются основой для обеспечения длительного срока службы готовых устройств.

Прозрачные материалы для инкапсуляции, такие как силикон или эпоксидная смола, не позволяют добиться полной герметизации и, следовательно, не защищают от влажности или других вредных веществ. Кроме того, механические нагрузки, например, при сгибе контактов светодиодов, или тепловые нагрузки, например в ходе процесса пайки, могут вызвать трещины или расслоение в инкапсулирующем соединении, что сделает возможным проникновение загрязняющих веществ внутрь, а также их попадание на чип или металлические контакты. При неблагоприятных условиях это может привести к модификации эпитаксиальных слоев или коррозии на поверхности раздела двух элементов. Еще одним фактором будут уже описанные последствия, связанные с разрушением электрических соединений в корпусе излучателя. Также возможно снижение производительности из-за повреждения отражающих поверхностей.

Другими типичными факторами, которые снижают полезный срок службы светодиодов, являются старение инкапсулирующих материалов под влиянием ультрафиолетового излучения, или деградации люминофора белых светодиодов, что также ведет к изменению их цвета (эффект известен как “пожелтение”). Причем этот эффект является более интенсивным, чем обычное старение чипа.

Механизмы возникновения неисправностей: корпуса приборов

При установке светодиодов в корпуса изделий, например, на печатные платы (Printed Circuit Board, PCB), появляются дополнительные источники неисправностей, такие как нарушения электрических соединений из-за неисправности контактов при плохой пайке.

Тепловой контакт и тепловыделение являются довольно критическими факторами, влияющими на деградацию, это особенно справедливо в случае светодиодов высокой мощности. Сборка должна обеспечивать и гарантировать стабильный тепловой контакт на протяжении всего срока полезной эксплуатации продукта.

Поскольку наличие влаги внутри светодиодов, особенно во время процесса пайки, может привести к так называемому "эффекту попкорна", необходимо обеспечить для них соответствующее хранение.

В некоторых случаях светодиоды покрываются защитным лаком или внешним соединительным компаундом. Механические или термические воздействия, а также реакция с химическими и лакокрасочными материалами могут вызвать повреждения внутренних элементов светодиода.

Методы анализа

Светодиодам присущ широкий спектр механизмов разрушения, изучить которые можно с помощью различных методов анализа. Целью анализа неисправностей является получение возможности определить проблемный элемент и выделить первопричину неисправности, а затем показать способ её избежать. Из-за сложности, анализ неисправностей устанавливает высокие требования к технологическим ноу-хау и доступности методов для анализа.

Подход к поиску отклонений:

• Вопросы: В какой среде работал светодиод / модуль? Как долго? Какой режим работы использовался?

• Измерения: Кривые тока / напряжения, интенсивность света, длина волны / цвет, характеристики излучения;

• Неразрушающий анализ: Рентген, световая оптическая микроскопия, сканирующая акустическая микроскопия;

• Разрушающий анализ: Поперечные разрезы, вскрытие корпуса;

• Физический анализ: сфокусированный ионный пучок (СИП) (Focused ion beam; FIB) / растровая электронная микроскопия (РЭМ) (Raster Electron Microscopy; REM); анализ изменения сопротивления, индуцированного оптическим лучом (Optical Beam Induced Resistance Change; OBIRCH) / эмиссионная микроскопия; анализ удельной электропроводности, индуцированной электронной бомбардировкой (Electron-bombarded induced conductivity; EBIC); катодолюминесценция;

Для того чтобы ограничить объем измерений, имеет смысл в начале анализа неисправностей разработать эффективную стратегию, которая будет охватывать наиболее полный объем данных за период до начала наблюдений.

Визуальный осмотр при помощи оптической (световой) микроскопии

Визуальный осмотр дает информацию о внешнем строении, внешней целостности корпуса светодиода и доступных частях внутренней структуры.

Оптоэлектронные измерения

Основные оптоэлектронные параметры - мощность оптического излучения, спектр (цвет) и вольт-амперная характеристика (ВАХ).

Характеристики излучения в дальнем и ближнем поле показывают неоднородность светоизлучающей области. Измерение теплового сопротивления демонстрирует неисправности тепловых соединений.

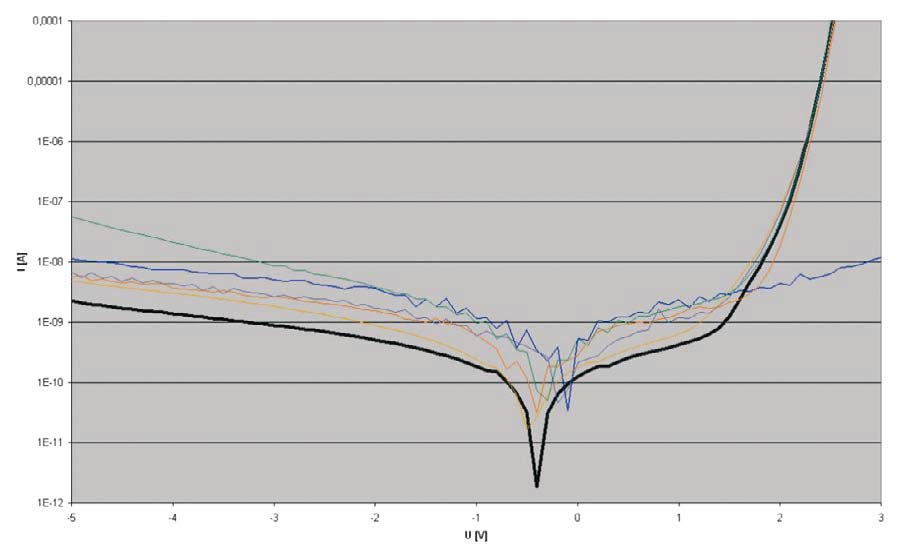

Повышение напряжения в прямом направлении указывает на нарушение токовой цепи. Повышенный ток утечки в обратном смещении является признаком серьезного нарушения в эпитаксиальных слоях. Это может быть вызвано, например, электростатическим разрядом. Сравнение тонкой структуры в кривой ток / напряжение между утратившими работоспособность и рабочими светодиодами может помочь дифференцировать различные причины отклонений.

Рисунок 4: Вольтамперые характеристики дефектных светодиодов

по сравнению с рабочими (черная линия)

Другие процедуры неразрушающего контроля

Поскольку светодиоды, как правило, упакованы в пластиковые корпуса, разрушение токоподводящих проводников светодиодного чипа может быть обнаружено с помощью рентгеновского микроскопа. Сканирующая акустическая микроскопия также подходит для выявления расслоения в области раздела чипа и подложки.

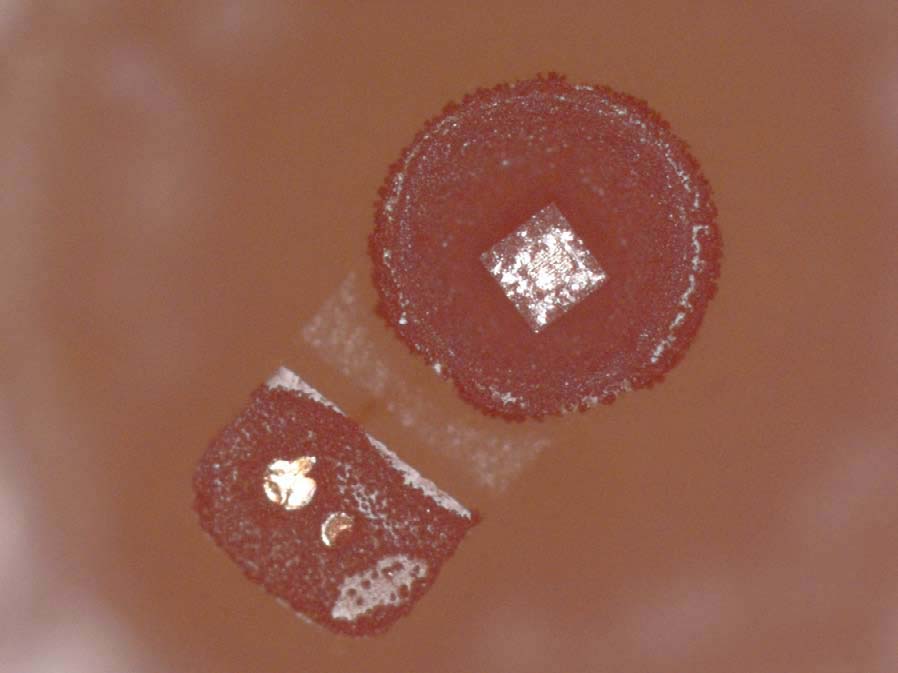

Рисунок 5: Коррозия места соединения токоподводящего проводника с выводом и с чипом

Разрушающие физические методы контроля

Для локализации неисправностей внутри светодиода требуется прямой доступ к внутренним частям системы – чипу и всем частям кристаллодержателя. Поперечное сечение или удаления инкапсулирующих материалов с использованием химических растворителей являются адекватными методами обработки.

Рисунок 6: Отсоединение проводника от поверхности чипа (рентгеновская микроскопия)

После этого внутренние структуры становятся доступными для исследования при помощи оптического микроскопа с высоким разрешением или сканирующего электронного микроскопа, в результате чего на границах элементов могут быть обнаружены отклонения. Изучение материалов при помощи рентгеноспектрального электронно-зондового микроанализа (energy-dispersive X-ray analysis; EDX) помогает определить наличие загрязнений в случае коррозионного воздействия и получить информацию по поводу возможных причин.

Рисунок 7: Микроскопия разреза показывает отсоединение чипа

от поверхности кристаллодержателя (справа - увеличено)

Анализ неисправностей на уровне кристалла

Для локализации неисправностей на уровне чипа доступны методы, которые показывают дефектные участки на его поверхности в форме темных пятен или темных линий. Такие методы основаны на локализованной стимуляции светового излучения (катодолюминесценции) или тока посредством направления внешнего электромагнитного пучка (EBIC) или лазерного луча (OBIC) на чип. Эмиссионная микроскопия предполагает использование очень чувствительного механизма обнаружения света, созданного током утечки.

Специальные методы, такие как просвечивающая электронная микроскопия (Transmission Electron Microscopy; ТЕА) и подготовка образцов с использованием сфокусированного ионного пучка, необходимы для более глубокого анализа нарушений в эпитаксиальных слоях системы. Для оценки результатов требуется возможность сравнения с известными картами неисправностей и удачными моделями, потому что дефектные структуры в полупроводниках очень сильно зависят от используемой технологии. Поэтому данные методы являются очень дорогими и используются только в особых случаях.

Выводы

В основном светодиоды отличаются очень высокой надежностью, но это зависит от применяемых при изготовлении технологий, технологий монтажа и основных эксплуатационных характеристик. В статье приведены типичные механизмы возникновения неисправностей, различные виды их анализа, которые позволяют найти способ избежать возникновения неисправностей в будущем.

Высокая осведомленность о типичных механизмах возникновения неисправностей поможет создавать высоконадежную светодиодную продукцию.

Чтобы получить нужные знания, необходимо перейти на систематический подход к локализации неисправностей, использовать подходящие процедуры и методы для анализа, применять правильный механизм для получения и интерпретации карт неисправностей светодиодов и, что важнее всего, предпринимать превентивные меры для того, чтобы избежать любых возможных проблем.

Источник: LED Failure Modes and Methods for Analysis. LED-Professional July/Aug 2010, Issue 20