Перспективы технологии светодиодного освещения VI

VI. ТВЕРДОТЕЛЬНОЕ ОСВЕЩЕНИЕ: ОЦЕНКА ЖИЗНЕННОГО ЦИКЛА

Твердотельное освещение с использованием светодиодной технологии потенциально может создать совершенно новую культуру освещения, а также обеспечить существенную экономию энергии. Несмотря на это, комплексная оценка потенциального воздействия LED-SSL на окружающую среду не проводилась. Этот тип комплексной оценки будет учитывать воздействие на окружающую среду, распространяющееся на протяжении всего жизненного цикла продукта LEDSSL, от «колыбели до могилы».<47> Потенциальные экологические выгоды от высокоэффективного LED-SSL важны. Тем не менее, энергоэффективность LED-SSL, когда она используется для предоставления услуг освещения, является лишь одним из аспектов воздействия, которое эта технология освещения будет оказывать на окружающую среду на протяжении всего своего жизненного цикла.

<47> «От колыбели до могилы» в целом относится ко всем этапам жизненного цикла продукции: от добычи сырья до завершения срока службы.

Оценка жизненного цикла (LCA) представляет собой методологическую основу для оценки воздействия продукта на окружающую среду на протяжении всего его жизненного цикла (Rebitzer et al., 2004)<48>. Воздействие на окружающую среду, такое как изменение климата, образование озона, токсикологическое воздействие на здоровье человека, истощение ресурсов и другие воздействия, можно оценить с помощью LCA. Система LCA может служить инструментом принятия решений, позволяя специалистам-практикам сравнивать альтернативные продукты и определять, какой из них оказывает меньшее воздействие на окружающую среду. Это также может способствовать выявлению возможностей предотвращения загрязнения и возможностей сокращения ресурсов.

<48> Недавний обзор методологии LCA см. (Rebitzer et al., 2004). Веб-сайт EPA LCA также предоставляет ценную информацию об LCA: www_epa_gov/ORD/NRMRL/lcaccess/index.htm

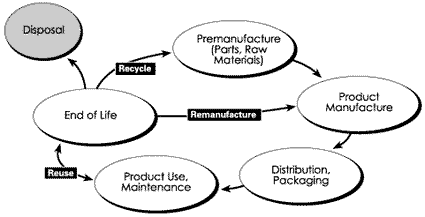

На рисунке VI-1 показаны этапы жизненного цикла типичного продукта: от добычи сырья до окончательного окончания срока службы.

Рисунок VI-1. Упрощенный жизненный цикл продукта

Хотя LED-SSL имеет огромный потенциал, эта технология все еще находится в зачаточном состоянии, и все еще активно обсуждаются основные варианты ламп, чипов и дизайна (Tsao, 2004). Нет общедоступных исследований, в которых конкретно рассматривались бы вопросы жизненного цикла или утилизации LED-SSL. Полная оценка жизненного цикла была сочтена неподходящей для этого отчета из-за нехватки времени, отсутствия общедоступных данных и, наконец, что, возможно, наиболее важно, множества возможных вариантов выбора материалов и стратегий проектирования, которые все еще обсуждаются. Следовательно, целью этой предварительной оценки жизненного цикла является оценка потенциально значительного воздействия LED-SSL на окружающую среду на протяжении всего его жизненного цикла. Данная предварительная оценка жизненного цикла носит преимущественно качественный характер, но, по возможности, будет включать в себя некоторые количественные оценки. Основное внимание уделяется (1) системам материалов, обычно используемых сегодня в светодиодах, и потенциальным проблемам токсичности, а также (2) энергии, потребляемой на протяжении всего жизненного цикла LED-SSL.

МАТЕРИАЛЫ

В настоящее время не существует единого способа изготовления «белых» светодиодов, и продолжаются исследования и разработки по ряду различных технологических направлений (см. Раздел III). Следовательно, в этом разделе будут рассмотрены материалы и системы материалов, обычно используемые для создания светодиодов, но не будет сосредоточено внимание на одном устройстве. В будущем LED-SSL будет представлять собой систему компонентов в дополнение к светодиодному источнику света, но эти компоненты здесь не рассматриваются. Химические вещества, используемые для производства светодиодов, используются во всей полупроводниковой промышленности. Многие из этих химикатов являются высокотоксичными веществами; однако они также были исключены из объема данного анализа.

Светодиод

Текущее поколение светодиодов «белого» света в целом похоже на те, что показаны на рисунке 3-2.

(Раздел III). Компоненты светодиодного корпуса этого типа обычно включают в себя: <49>

Подложка: Подложки, на которых выращиваются или переносятся светодиоды, могут быть герань (Ge), сапфир (Al2O3), карбид кремния (SiC), кремний (Si), оксид цинка (ZnO), фосфид галлия (GaP) или галлий. мышьяк (GaAs). Также можно использовать нитрид галлия (GaN) или нитрид алюминия (AlN), но развитие этих материалов находится в зачаточном состоянии.

Эпитаксиальные слои и легирующие добавки: Тройные и четвертичные сплавы составляют материалы, используемые в системах HB-светодиодов. Эти сплавы обычно содержат смесь катионов алюминия (Al), галлия (Ga) и индия (In), а также смесь анионов мышьяка (As), фосфора (P) или азота (N). Три системы материалов, обычно используемые для изготовления светодиодов HB, включают:

- Арсенид алюминия-галлия (AlGaAs): излучает в красном конце спектра.

- Фосфид алюминия-галлия-индия (AlGaInP): излучает красно-оранжево-янтарно-желтый конец видимого спектра.

- Нитрид алюминия, индия и галлия (AlInGaN): излучает в зеленой и синей частях видимого спектра, а также в ультрафиолетовом (УФ). Однако теоретически он охватывает весь видимый спектр.

Последние две системы материалов известны как соединения III-V, поскольку в их состав входят элементы третьего и пятого столбцов периодической таблицы элементов. В дорожной карте SSL 2002 года указывалось, что эти две системы материалов являются основным направлением создания SSL, поскольку они способны охватывать широкие части спектра, могут быть легко адаптированы к наноструктурам и достаточно прочны, чтобы выдерживать условия производства и эксплуатации (Tsao, 2002). Присадки добавляются для изменения электрических свойств этих материалов. Обычно используемые легирующие добавки включают олово (Sn), теллур (Te), кремний (Si), магний (Mg) и цинк (Zn).

<49> Информация о системах материалов и элементах, используемых в светодиодах, была собрана в основном из (Zukauskas и др., 2002); и (Tsao, 2002).

Контакты: Контакты (или электроды) образуют путь, по которому подается ток. Золото (Au) в сочетании с Ge или Zn часто используется для светодиодов на основе AlGaAs и AlGaInP. Электроды для светодиода AlInGaN могут быть изготовлены из Au и Al, титана (Ti)/Al или Au/никеля (Ni).

Герметики: для максимизации света, извлекаемого из светодиодного кристалла; используются прозрачные материалы с более высоким показателем преломления. Типичными герметиками являются акрил, эпоксидные смолы и силиконы. Эти герметики также защищают чип от механического воздействия и различных условий окружающей среды.

Теплоотвод: теплоотводы жизненно важны для поддержания работоспособности светодиодов HB и могут быть изготовлены из алюминия, меди или проводящего керамического материала.

Люминофоры: эти материалы можно использовать в сочетании со светодиодами, излучающими синий или УФ-излучение, при этом люминофоры поглощают часть света светодиода и повторно излучают его на более длинных волнах, таких как желтый, синий, зеленый или красный. В первых коммерческих «белых» светодиодах использовался синий светодиод и YAG (иттрий-алюминиевый гранат), активированный трехвалентным церием (YAG:Ce+3).

Чтобы еще больше ограничить объем анализа токсичности материалов, было решено, что информация о токсичности будет собираться только по элементам, обычно используемым в эпитаксиальных слоях светодиодного чипа.

Токсичность компонентов

Потенциальная токсичность металлов и отдельных соединений, используемых в светодиодах, оценивалась с использованием нескольких источников информации о химических веществах и материалах окружающей среды. Эти источники включают: Интегрированную систему информации о рисках Агентства по охране окружающей среды (IRIS); Система показателей – онлайн-портал экологической информации, предоставляемый организацией Environmental Defense;50 и паспорта безопасности материалов (MSDS). Также отмечалось, что один из элементов и/или соединений указывался в списке как подпадающий под определенное регулирование. Данные были собраны из сводок материалов и ежегодника минералов Геологической службы США (USGS) для определения количества каждого элемента, который используется в электронике и, если возможно, в частности, в светодиодах. Ниже приведены результаты предварительного сбора данных по каждому рассматриваемому элементу и избранным соединениям. Также предоставляются регистрационные номера Chemical Abstract Service (CAS).

Мышьяк (7440-38-2): Согласно Scorecard, мышьяк считается одним из наиболее опасных материалов и является известным канцерогеном и токсином для развития. Он фигурирует в нескольких федеральных нормативных списках. Он регулируется на федеральном уровне как загрязнитель воздуха в соответствии с Законом о гигиене и безопасности труда (OHSA); опасный загрязнитель воздуха в соответствии с Законом о чистом воздухе (CAA); опасный компонент в соответствии с Законом о сохранении и восстановлении ресурсов (RCRA); опасное вещество в рамках Суперфонда; Закон о чистой воде (CWA), Закон о безопасной питьевой воде (SWDA) и Реестр токсичных выбросов (TRI). На это также распространяются особые правила штата Калифорния.

Для применения в электронике мышьяка галлия (GaAs) и мышьяка индия (InAs) требуется металлический мышьяк высокой чистоты (99,9999%). По оценкам Геологической службы США, в 2002 году в США было потреблено 19 600 тонн мышьяка, из которых 88% использовалось в качестве консервантов для древесины (Brooks, 2003). Лишь около 3% (650 метрических тонн) мышьяка использовалось в сплавах цветных металлов и в электронной промышленности. Мышьяк также используется в сельскохозяйственных химикатах (инсектицидах, удобрениях и гербицидах), в качестве пигмента и в производстве стекла. США являются крупнейшим потребителем мышьяка в мире, и 100% их спроса удовлетворяется за счет иностранного импорта. Мышьяк не извлекается из лома потребительской конечной продукции, но лом GaAs при производстве полупроводников перерабатывается для извлечения галлия и мышьяка (Brooks, 2004).

Алюминий (7429-90-5): Алюминий — это крупногабаритный материал, который используется в ряде различных отраслей промышленности. Алюминиевый порошок вызывает раздражение глаз и дыхательных путей, а также может поражать легкие и кожу. Он не считается токсичным при проглатывании.<51> Он регулируется на федеральном уровне как загрязнитель воздуха в соответствии с OHSA, зарегистрированным пестицидом в соответствии с Федеральным законом об инсектицидах, фунгицидах и родентицидах (FIFRA) и внесен в список TRI.

<51> Информация о токсичности алюминия получена из MSDA (Паспорт безопасности).

В 2003 году США потребили 6,500 миллионов тонн алюминия. По данным Геологической службы США, на транспортную отрасль приходится 35% внутреннего потребления алюминия, а на упаковочную и контейнерную промышленность — 24% (Plunkert, 2003). Хотя 8% алюминия использовалось в электрооборудовании, не было дано никакой оценки процента, используемого конкретно в качестве элемента в полупроводниковых соединениях. Однако вполне вероятно, что оно почти незначительно по сравнению с общим внутренним потреблением.

Галлий (7440-55-3): В использованных паспортах безопасности указано, что токсикология галлия полностью не исследована. Он считается потенциальным раздражителем кожи, глаз и дыхательных путей, может вызывать тошноту и рвоту при пищеварении и может вызывать хронические нарушения костного мозга.<52> Галлий не включен в базу данных IRIS и не указан в Scorecard как находящийся в каких-либо нормативных документах.

<52> Паспорт безопасности можно найти по адресу: www_acialloys_com/msds/ga_html.

Полупроводниковые приложения, в которых используются GaAs и нитрид галлия (GaN), потребляют около 98% внутреннего потребления галлия в США (Kramer, 2004). По данным Геологической службы США, 42% галлия использовалось в оптоэлектронных устройствах (включая светодиоды, лазеры, фотодетекторы и солнечные элементы), 49% — в микросхемах, а оставшиеся 9% — в исследованиях и разработках, специальных сплавах и других приложениях (Kramer, 2004). По сообщениям, в 2003 году США потребили 26 миллиардов килограммов галлия, и этот спрос почти полностью был удовлетворен за счет импорта. Хотя не сообщалось, что старый лом был переработан, «значительные количества» нового лома, образовавшегося при производстве GaAs, были переработаны (Kramer, 2004).

Индий (7440-74-6): Как и в случае с галлием, токсикологические данные по индию неполны. В паспорте безопасности указано, что индий вызывает раздражение кожи, может вызвать раздражение дыхательных путей и может быть вредным при проглатывании.<53> Согласно Scorecard, индий внесен в список одного из регулирующих органов в качестве средства удержания воздуха, регулируемого Калифорнийским управлением охраны труда и техники безопасности. Индий не указан в базе данных IRIS.

<53> Паспорт безопасности по адресу:

www_kester_com/MSDS/USA%20and%20Canada/English/Bar%20Solder%20and%20Metals/MSDS%20Indium%20US%20(26Sep03).pdf

В 2003 году США потребили 115 тонн индия, причем все они были импортированы (Jorgenson, 2004). В настоящее время наибольшее конечное использование индия приходится на тонкопленочные покрытия, используемые в жидкокристаллических дисплеях (ЖК-дисплеях) и электролюминесцентных лампах, что составляет около 65% потребления индия в 2003 году. Остальная часть индия была потреблена в США в этом году. 15% приходилось на припои и сплавы, 10% на полупроводники и электрические компоненты и 10% на исследования и разработки и другие виды использования (Jorgenson, 2004).

Соединения

GaAs (1303-00-0): Хотя количественных данных по явному сравнению GaAs и кремния (Si) обнаружено не было, предполагается, что использование GaAs связано с более высокими экономическими и экологическими издержками, чем с Si. По данным Шварцбо и др. (1998), GaAs не является отходом, который специально регулируется, за исключением Калифорнии. В то время как мышьяк является дешевым металлом и сам по себе предлагает очень мало стимулов для переработки и переработки, галлий и индий относительно редки, более дороги и почти полностью получены за счет импорта. Следовательно, эти металлы стимулируют минимизацию отходов и переработку таких соединений, как GaAs и InAs.

Флора (2000) рассматривает риски для здоровья, создаваемые этими соединениями III-V, и отмечает, что теперь хорошо известно, что GaAs оказывает явное неблагоприятное воздействие на легочную, кроветворную и иммунную системы.

InP (22398-80-7): Это соединение было добавлено в феврале 2001 года в список химических веществ штата Калифорния «Предложение 65», признанных канцерогенами. Паспорт безопасности показывает, что InP токсичен при вдыхании и проглатывании.<54>

<54> Паспорт безопасности можно найти по адресу: www_wafertech_co_uk/msds/msds_InP.html.

Хотя кремний остается доминирующим материалом, используемым в полупроводниковой промышленности, за последние десять-двадцать лет наблюдается значительный рост популярности сложных полупроводников. Потенциальные проблемы охраны окружающей среды и безопасности (EH&S), связанные с составными материалами, используемыми в LED-SSL, должны быть всесторонне решены. За последние двадцать лет аналогичные опасения высказывались по поводу токсичности составляющих материалов и химикатов, используемых в производстве фотоэлектрических элементов.<55> Хотя и в светодиодах, и в фотоэлектрических элементах используются составные полупроводники, большая часть фотоэлектрических технологий основана на полупроводниках II-VI. (из второго и шестого столбцов таблицы Менделеева), тогда как многие из материалов светодиодов представляют собой полупроводники III-V (Swartzbaugh, & Sturgill, 1998).

<55> Национальный центр фотоэлектрической энергии Национальной лаборатории возобновляемой энергии имеет библиографию по вопросам EH&S, связанным с фотоэлектрической энергией: www_nrel_gov/ncpv/eshbib_html

Флора (2000) рассматривает возможные профессиональные опасности для здоровья в полупроводниковой промышленности, где используются токсичные металлы, такие как GaAs, InAs и InP. Эти интерметаллические соединения рассматриваются как возможный риск для здоровья рабочих, производящих полупроводники, которые подвергаются воздействию их частиц в воздухе. Токсические эффекты, по-видимому, возникают при вдыхании или пероральном воздействии и могут привести к отравлению, хотя степень риска количественно не определена. По мнению Флоры (2000), оценка риска этих соединений затруднена из-за отсутствия данных о токсикологии этих соединений. Большая часть токсичности в настоящее время оценивается на основе знаний о том, что эти соединения будут диссоциировать на составные элементы (как in vitro, так и in vivo), а также на данных о токсичности неорганического мышьяка.

Несмотря на проблемы токсичности, следует признать, что возможности замены материалов в полупроводниковой промышленности часто ограничены. Шварцбо и др. (1998) отмечают, что, хотя были достигнуты значительные успехи в разработке более чистых заменителей материалов, используемых в производственных процессах, замена «токсичных» полупроводниковых материалов (например, свинца, кадмия, ртути или селена) потребует гораздо больше времени.

Предотвращение загрязнения

Предыдущие исследования анализировали технический и экономический потенциал сокращения отходов мышьяка в полупроводниковой промышленности в рамках гранта, финансируемого Управлением исследований и разработок Агентства по охране окружающей среды (Swartzbaugh, & Sturgill, 1998). В результате этого исследования Swartzbaugh et al. (1998) рекомендовали внедрить два процесса извлечения мышьяка и галлия (один из твердых отходов GaAs и второй из отходов полировки GaAs) в качестве методов предотвращения загрязнения на предприятии. Они обнаружили, что эти методы будут экономически выгодны как в краткосрочной перспективе (за счет минимизации или устранения количества токсичного мышьяка, утилизируемого с предприятий), так и в долгосрочной перспективе (за счет снижения будущих обязательств, связанных с очисткой окружающей среды). Кроме того, они определили, что из-за сходства химии и физики, лежащих в основе полупроводников III-V, с небольшой модификацией эти методы восстановления могут быть распространены за пределы GaAs на другие системы материалов III-V. В настоящее время не удалось найти оценку процента восстановления новых отходов, происходящего на предприятиях по производству полупроводников в США.

Без Ртути

Одним из важных преимуществ LED-SSL является то, что он не содержит ртути, высокотоксичного вещества, которое содержится во всех люминесцентных и многих газоразрядных лампах (см. Раздел IV). Несмотря на то, что светодиоды не содержат ртути, еще слишком рано делать вывод об отсутствии экологических рисков, связанных с утилизацией или сжиганием светодиодов. Тон и др. (2003) отмечают, что исследователи материалов утверждают, что любые токсины в устройствах представляют собой прочно связанные химические молекулы или инкапсулированы в эпоксидную смолу. Таким образом, они приходят к выводу, что утилизация светодиодов на свалке не станет проблемой. Процедура EPA для классификации отходов (например, опасные или неопасные) в соответствии с Законом о сохранении и восстановлении ресурсов (RCRA) представляет собой процедуру выщелачивания по токсичным характеристикам (TCLP). Эта процедура пытается имитировать условия, в которых находятся отходы, как если бы они находились на свалке. Образцы, которые тестируются с использованием этой процедуры, затем анализируются, чтобы определить, присутствуют ли определенные химические компоненты или металлические компоненты выше порогового уровня концентрации TCLP, и в этом случае они будут классифицироваться как опасные отходы. Подробности этой процедуры изложены в публикации Агентства по охране окружающей среды SW-846, озаглавленной «Методы испытаний для оценки твердых отходов, физические/химические методы».<56>

<56> Рекомендации по TCLP можно найти в руководстве SW-86, которое можно найти в Интернете по адресу:

www_epa_gov/epaoswer/hazwaste/test/sw846_htm

Не было обнаружено никаких исследований или испытаний, в которых бы конкретно рассматривались вопросы утилизации светодиодов.<57> Uryu и др. (2003) оценили экологическую судьбу GaAs, содержащегося в мобильных телефонах, и определили, что большее количество мышьяка выбрасывается из воздуха и выщелачивается из остатков золы, когда эти устройства сжигаются, а затем зола выбрасывается на свалку, по сравнению с чтобы выброшенные телефоны выбрасывались прямо на свалку. Поэтому они предлагают выбрасывать телефоны непосредственно на свалки, а не сжигать.

<57> Тон и др. (2003) также рассмотрели некоторые потенциальные проблемы экологического жизненного цикла и не обнаружили исследований, посвященных утилизации светодиодов.

Из-за затрат, связанных с обращением с отработанными ртутьсодержащими лампами, эта проблема находится в центре внимания специалистов отрасли SSL. В дорожной карте SSL 2002 года указано:

Материалы, из которых изготовлены светильники, являются последней критической областью… Вторая [ключевая область] связана с жизненным циклом светильника, особенно с его утилизацией по окончании срока службы. Затраты на утилизацию традиционных ртутьсодержащих люминесцентных ламп значительны. В случае твердотельного освещения одной из важных задач будет обеспечение отсутствия аналогичных затрат на утилизацию по окончании срока службы. Это означает использование нетоксичных материалов (например, бессвинцовых припоев) внутри чипа, лампы и светильника. Это также означает оценку проблем утилизации, связанных с умеренно токсичными материалами, такими как подложка GaAs, используемая в красных светодиодах на основе AlGaInP. Отметим, что в этом примере при необходимости не составит труда перейти на нетоксичный Ge-субстрат (Tsao, 2002). стр.90

Влияние на поток отходов

Светодиоды изготавливаются из микросхем размером порядка 0,5-2,5 мм2 и являются компактными источниками света. Соответственно, преимуществом разработки LED-SSL является то, что физический продукт будет состоять из меньшего количества сырья. Хотя технология все еще находится в зачаточном состоянии, а окончательные конструкции ламп/светильников еще не разработаны, вполне вероятно, что LED-SSL сократит поток отходов отработанных ламп. Кроме того, прогнозируемый срок службы светодиодов (до 100 000 часов) значительно продлит срок службы осветительной техники и уменьшит количество отработанных ламп, попадающих в поток отходов.

Переработка в полупроводниковой промышленности сталкивается с уникальными ограничениями из-за чрезвычайно высоких стандартов чистоты (часто недопустима чистота менее 99,999%), в отличие от типичных обрабатывающих отраслей, которые обычно считают приемлемой чистоту 90% (Swartzbaugh и Sturgill, 1998).

ЭНЕРГИЯ

Потенциал энергоэффективности LED-SSL стал решающим фактором в ускорении развития этой новой технологии. Однако с точки зрения жизненного цикла важно учитывать, сколько энергии потребляется на всех этапах жизненного цикла продукта, а не только на этапе его использования. В частности, производство полупроводников, которые используются для производства светодиодов, является очень энергоемким процессом и, следовательно, потенциально может снизить общую экономию энергии при использовании LED-SSL по сравнению с традиционными технологиями освещения.

В идеале LCA должен определять энергию, потребляемую устройством LED-SSL в течение всего его жизненного цикла (включая добычу сырья и процессы, производство, упаковку, использование, окончание срока службы и транспортировку между всеми этими этапами). Эту потребность в энергии можно было бы затем сравнить с энергией, необходимой в течение жизненного цикла традиционной технологии освещения.

Gydesen и др. (1991) провели анализ жизненного цикла, сравнив компактную люминесцентную лампу (CFL) с лампой накаливания. Эта оценка была сосредоточена на потреблении энергии и выбросах. CFL представляла собой лампу мощностью 15 Вт со встроенным балластом<58>, силой света 900 лм и сроком службы 8000 часов. Лампа накаливания представляла собой обычную лампу мощностью 60 Вт, силой света 730 лм и сроком службы 1000 часов (для ламп накаливания балласт не требуется). Общие потребности в энергии для производства, эксплуатации и утилизации каждой лампы показаны в Таблице IV-1.

<58> КЛЛ поставляются либо в виде встроенного балласта (лампа и балласт представляют собой один блок), либо в виде модульного блока (лампа и балласт разделены).

Таблица VI-1. Оценка жизненного цикла энергии двух ламп: лампы накаливания и CFL1

| Этап продукта | Лампа накаливания | Компактная люминесцентная лампа |

| Производство | 0,21 кВтч | 0,19 кВтч |

| Использование | 82,2 кВтч | 16,7 кВтч |

| Утилизация2 | - | - |

| Всего | 82,4 кВтч | 16,9 кВтч |

Источник: (Gydesen, Maimann, 1991).

1 Потребность в энергии для каждого этапа была нормализована с учетом предположения, что обе технологии потребуются для производства 106 лм/ч.

2 Потребность в энергии на этапе утилизации была сочтена незначительной.

Основываясь на этом анализе, CFL будет потреблять только 21% энергии, потребляемой лампой накаливания в течение определенного периода работы освещения.<59> Также очевидно, что подавляющее большинство (приблизительно 99%) энергии, потребляемой в течение Срок службы обеих ламп определяется на этапе использования.

<59> Gydesen и др. (1991) основывали свои требования к энергопотреблению для производства этих двух источников света на предыдущем анализе, который цитировался как статья, написанная на немецком языке. Следовательно, отследить эту ссылку не удалось.

Чем лампа LED-SSL может сравниться с лампой накаливания и CFL? В настоящее время на рынке доступно несколько ламп LED-SSL в качестве прямой ввинчиваемой замены ламп накаливания.<60> Основная форма этих ламп очень похожа на лампу накаливания, однако в качестве источника света используются светодиоды, а не светодиоды. к нити накаливания, используемой в лампах накаливания. Следовательно, мощность производства лампы на замену LED-SSL можно очень грубо оценить, сложив энергию производства типичной лампы накаливания к энергии производства светодиода.

<60> Пример этих ламп см. на сайте www_bocaflasher_com.

Для целей этого анализа используется гипотетическая «лампа» LED-SSL, которую можно ввинчивать непосредственно в патрон Эдисона.<61> Этот LED-SSL примет форму лампы накаливания, но будет использовать только один светодиодный чип в качестве источника света.<62> Будущие целевые показатели производительности LED-SSL на 2020 год для данного анализа взяты из дорожной карты SSL 2002 года.

<61> Это предположение сделано для целей анализа энергопотребления жизненного цикла, однако остается неясным, будут ли будущие продукты SSL напоминать текущие технологии или же они приведут к радикально иным конструкциям.

<62> Был выбран один чип на лампочку, потому что будущие цели по производительности позволят одному чипу обеспечивать достаточно света. Однако современные модели ввинчиваемых светодиодных ламп содержат несколько микросхем для обеспечения необходимой светоотдачи.

Очень мало данных можно было найти об энергии, потребляемой для конкретных процессов производства полупроводников, и ничего не было найдено для процессов, в которых использовались сложные материалы, такие как GaAs или AlInGaP. Поскольку светодиоды производятся на предприятии по производству полупроводников, было решено, что в качестве «прокси» для светодиодного чипа будет выбран альтернативный полупроводниковый продукт. В качестве прокси был выбран чип DRAM объемом 32 МБ, а необходимые данные были получены в результате анализа LCA, проведенного Уильямсом и др. (2002). Следует подчеркнуть, что это крайне приблизительная оценка для светодиодного чипа. Сложные полупроводниковые материалы, такие как AlGaInP, используются для изготовления светодиодов, а кремний — в чипе DRAM емкостью 32 МБ. Производство этих двух чипов схоже тем, что они оба происходят на предприятии по производству полупроводников. Однако фактические этапы обработки различаются в зависимости от двух (например, светодиоды требуют эпитексиального выращивания с использованием MOCVD или MBE).

Есть и ряд других несоответствий между светодиодом и чипом DRAM объемом 32 МБ, например, размер (в мм2) используемого чипа. В то время как светодиодные чипы имеют площадь порядка 0,5–2,5 мм2, площадь чипа DRAM объемом 32 МБ, использованного в анализе, составляла 1,6 см2 (больше в десять раз). Однако по ряду причин было решено, что корректировка в зависимости от размера чипа производиться не будет. Во-первых, чип DRAM емкостью 32 МБ изготовлен на пластине большего размера, чем светодиоды, и, следовательно, можно было бы ожидать, что энергия, потребляемая на квадратную площадь, будет выше для чипа светодиода, чем для чипа DRAM объемом 32 МБ. Во-вторых, при производстве полупроводников коэффициент переработки может значительно варьироваться: от 16 до 94% в зависимости от зрелости и сложности конкретной технологии (Williams et al., 2002). Для светодиодов вероятна низкая производительность обработки, поскольку технология все еще находится в зачаточном состоянии, и, следовательно, потребление энергии на квадратную площадь, вероятно, будет значительно выше, чем у кремниевой технологии. На данный момент кажется вероятным, что производство энергии на квадратную площадь может быть смещено как вверх, так и вниз – и поэтому было решено, что в настоящее время никаких корректировок не следует вносить без дальнейшего исследования. Несмотря на довольно существенные различия между двумя чипами, было решено, что чип DRAM объемом 32 МБ является лучшим доступным прокси для светодиодного чипа.

Уильямс и др. (2002) обнаружили, что для производства одного чипа требуется 41 мегаджоуль (МДж). Преобразуя эту производственную энергию в кВтч и добавляя ее к производственной энергии лампы накаливания, общая энергия, потребляемая при производстве одной лампы LED-SSL, равна 11,5 кВтч.<63>

<63> В этом расчете использовано 11,4 кВтч на производство чипов (коэффициент пересчета 1 МДж = 0,278 кВтч) и 0,15 кВтч на производство ламп. Обратите внимание, что эти 0,15 кВтч отличаются от Таблицы 6-1, поскольку данные в Таблице 6-1 были нормализованы для определенной службы освещения.

Для сравнения все три технологии освещения (КЛЛ, лампы накаливания и LED-SSL) были преобразованы в фиксированную световую мощность (106 лм/ч). Оценки энергопотребления (включая производство и использование) для этих трех ламп показаны в Таблице VI-2 ниже.

Таблица VI-2. Сравнение энергопотребления трех ламп (производство и использование)

| Флуоресцентная | Лампа накаливания | LED-SSL | |

| Входная мощность (Вт/лампа) | 15,0 | 60,0 | 7,5 |

| Поток (лм/лампа) | 900 | 730 | 1500 |

| Световая отдача (лм/Вт) | 60 | 12 | 200 |

| Срок службы (ч) | 8000 | 1000 | 200001 |

| Требуемая световая мощность (лм-ч) | 1 000 000 | 1 000 000 | 1 000 000 |

| Время работы до обслуживания (ч/лампа) | 1,11 | 1,370 | 667 |

| Количество ламп для замены за это время | 0,14 | 1,37 | 0,03 |

| Энергия, потребляемая за период обслуживания (кВтч) | 16,67 | 82,19 | 5,00 |

| Энергия, затраченная на изготовление 1 шт (кВтч) | 1,4 | 0,15 | 11,5 |

| Энергия, затраченная на изготовление, приведённая к периоду обслуживания (кВтч) | 0,19 | 0,21 | 0,38 |

| ИТОГО энергия (кВтч)2 | 16,86 | 82,40 | 5,38 |

Источник: (Gydesen & Maimann, 1991); Расчеты автора.

1 Предполагается консервативная оценка срока службы устройства SSL из-за неопределенности относительно срока службы ламп и компонентов светильника, помимо светодиодного чипа.

2 Оценки энергопотребления не подразумевают, что эти значения имеют точность до четырех значащих цифр. Как обсуждалось в тексте, значения следует рассматривать только как значения порядка величины.

Производственная энергия, необходимая для изготовления одной «лампы» SSL-LED, значительно превышает энергию, необходимую для изготовления лампы накаливания или люминесцентной лампы. Это неудивительно, поскольку при производстве полупроводников требуются строго контролируемые производственные процессы и материалы высокой чистоты. Однако значимость этой потребности в энергии для производства светодиодов быстро снижается, когда она основана на установленной требуемой системе освещения (LMHR). Частично это связано с ожидаемым сроком службы ламп LED-SSL (20 000 часов).<64> Снижение энергопотребления, требуемого для лампы LED-SSL в расчете на каждую осветительную услугу, также является результатом предположения о том, что светодиодные лампы будут обеспечивают 1500 лм/лампу, что значительно больше, чем у КЛЛ и ламп накаливания.

<64> Следует отметить, что эта оценка срока службы является консервативной, и в Дорожной карте SSL 2002 года прогнозируется, что в 2020 году срок службы устройств составит более 100 000 (Tsao, 2002).

Энергия, потребляемая при производстве лампы LED-SSL (0,38 кВтч), составляет большую часть ее общей потребности в энергии (5,35 кВтч). Несмотря на это, общее энергопотребление на одну услугу освещения у лампы LED-SSL значительно ниже в течение жизненного цикла, чем у любой из двух других ламп. Конечно, важно помнить, что это очень грубые расчеты. Фактическое энергопотребление при производстве светодиодного чипа, который будет использоваться в будущем продукте SSL, невозможно определить из-за очень ограниченной доступности данных, неопределенности в отношении материалов и конструкций ламп, из которых будут использоваться лампы LED-SSL, вероятного повышения эффективности производственных процессов. , а также дополнительные факторы. Однако, основываясь на этом предварительном анализе жизненного цикла, потребление энергии в течение жизненного цикла светодиодов все еще значительно меньше, чем энергия жизненного цикла ламп накаливания и КЛЛ. Однако дополнительная работа по изучению вопросов энергопотребления в течение жизненного цикла светодиодов-SSL кажется оправданной, учитывая энергоемкий характер производства полупроводников и чрезвычайно ограниченные данные, которые были доступны для этого анализа.

ПРЕДВАРИТЕЛЬНЫЕ ВЫВОДЫ

На основе этого обзора LCA можно сделать несколько предварительных выводов о влиянии на жизненный цикл будущих LED-SSL. Существуют пробелы в исследованиях токсичности и риска, связанного с элементами и соединениями, из которых состоят светодиоды и другие устройства, основанные на сложных полупроводниках. Эти материалы представляют потенциальный риск для здоровья и безопасности труда на предприятиях по производству полупроводников. Более того, наличие токсичных веществ может создать проблему, когда срок службы этих осветительных технологий подойдет к концу. Экологические риски и риски для здоровья человека, связанные с вывозом на муниципальные свалки или сжиганием, неизвестны. Более того, техническая и экономическая целесообразность сбора и переработки технологии LED-SSL в будущем не изучалась.

Потенциал энергоэффективности LED-SSL значителен. Согласно проведенному энергетическому анализу, «лампа» SSL-LED потребляет примерно одну треть энергии КЛЛ и в шестнадцать раз меньше энергии, чем лампа накаливания, в течение своего жизненного цикла, обеспечивая те же услуги освещения. Было обнаружено, что производство полупроводников составляет сравнительно небольшую часть общей энергии, потребляемой в течение жизненного цикла «лампы» LED-SSL. Таким образом, значительный потенциал энергоэффективности LED-SSL затмевает сравнительно небольшое увеличение производственных потребностей в энергии. Однако еще раз подчеркивается, что оценка производства энергии для LED-SSL основана на очень грубой оценке.

Поскольку технология LED-SSL все еще находится на ранней стадии разработки, существует возможность превратить этот переход в новую «парадигму» освещения, которая будет действительно устойчивой. Rebitzer и др. (2004) подсчитали, что 70% воздействия продукта на окружающую среду (предварительно) определяется на этапе проектирования/разработки. Соответственно, если целью ОЖЦ является снижение воздействия продукта на окружающую среду, исследование следует проводить как можно раньше на этапе проектирования (Rebitzer и др., 2004).

Как будет обсуждаться в следующем разделе, государственная политика в настоящее время ускоряет развитие SSL. На основании этой оценки жизненного цикла будущие направления, которые Агентство по охране окружающей среды может предпринять в отношении LED-SSL, будут рассмотрены в разделе VIII.

| << Раздел V | Раздел VII >> |