Влияние тепловых характеристик мощных светодиодов на надежность SSL

Николас Херрик и Ранджит Пандер подробно описывают тепловую модель используемых в SSL-приложениях светодиодов и рассматривают преимущества серебряного припоя для крепления кристалла.

Материалы крепления кристаллов, используемые при сборке светодиодов, напрямую влияют на рабочую температуру устройства, а, как мы знаем, тепло является источником ненадежности светодиодов и готовых продуктов твердотельного освещения (SSL). Материалы с более высокой теплопроводностью, такие как спеченное наносеребро, позволяют светодиоду работать при более низких температурах. Это приводит к увеличению светового потока, эффективности, стабильности цвета и надежности. Разработчики светодиодных и SSL-продуктов должны полностью понимать, как снизить температуру, чтобы обеспечить оптимальную производительность продукта. Здесь мы расскажем об исследованиях, объясняющих процесс определения температурных характеристик, которые могут в дальнейшем создать решения по корпусированию светодиодов.

Светодиоды преимущественно охлаждаются за счет теплопроводности через слои материалов к радиатору. Слой крепления кристалла является одним из многих слоев в термическом пакете, но он может служить узким местом, если не используются материалы с достаточно высокой теплопроводностью. Обычно 10–30% электроэнергии, потребляемой светодиодом, излучается в виде видимого света, а остальная часть выделяется в виде тепла. Это тепло преимущественно покидает светодиод посредством проводимости через пакет слоев крепления кристалла.

Наиболее распространенным в отрасли методом оценки теплового поведения светодиодов является измерение теплового сопротивления от чипа к окружающей среде. В этом тесте измеряется теплопроводности всей конструкции светодиода одновременно, без каких-либо различий между различными слоями компонента. Этот метод чувствителен к изменениям в кристалле, слоях корпуса, материале теплового интерфейса (TIM) и радиаторе. В этой статье мы описываем метод измерения теплопроводности слоя крепления чипа из спеченного серебра.

Светодиодная сборка — чипы и корпуса

Светодиоды чаще всего упаковываются в корпуса, приспособленные для облегчения сборки в изделия SSL. Светодиодные чипы прикрепляются к подложке с помощью материала для крепления кристалла. Материал крепления кристалла образует важное звено в тепловом пути от чипа светодиода к окружающей среде. Во многих случаях материал крепления матрицы также образует электрическое соединение. Светодиодный чип, прикрепленный непосредственно к металлической подложке, является примером архитектуры «чип-на-плате» (COB) и часто используется в конструкциях мощных светодиодов. Тепло, выделяемое в полупроводниковом чипе светодиода, проходит через слои крепления и достигает радиатора. Эти слои включают в себя чип, слой крепления кристалла (уровень 1), подложку корпуса, слой крепления корпуса (уровень 2), диэлектрик и металлическую подложку.

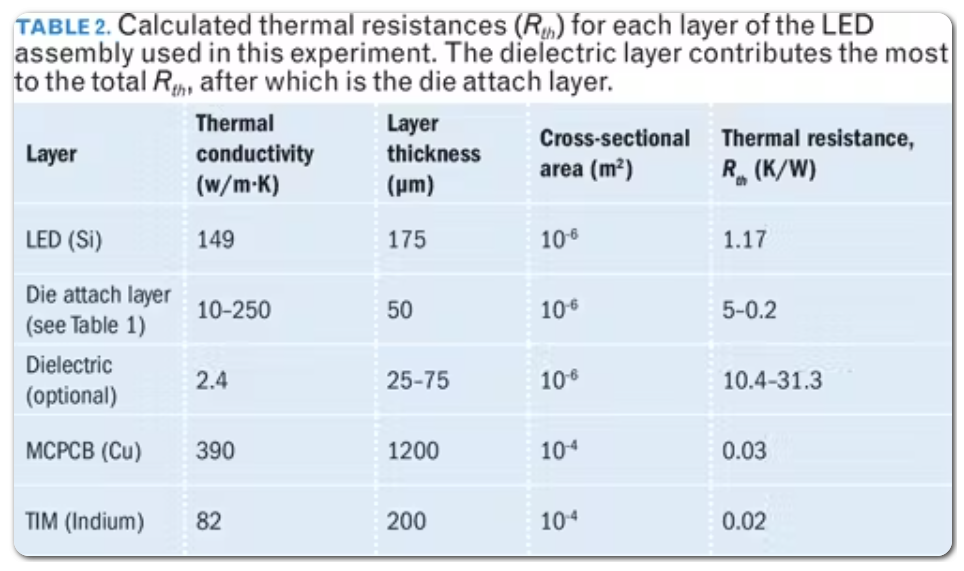

Слоистую структуру одной сборки светодиода COB можно считать одномерной, начиная от pn-перехода и заканчивая слоем крепления кристалла. После того, как тепло попадает в металлическую подложку, оно может распространяться в плоскости, прежде чем отводится к радиатору, а затем к окружающей среде. Следовательно, из-за небольшой площади поперечного сечения одномерной сборки, каждый слой должен иметь высокую теплопроводность (или, что то же самое, иметь низкое термическое сопротивление; см. Таблицу 2). Как мы вскоре подробно расскажем, диэлектрический слой в типичном пакете доминирует над общим тепловым сопротивлением корпусного светодиода. Для эксперимента, который мы здесь обсудим, мы установили светодиодные чипы со слоем прикрепления кристалла непосредственно к медным основаниям в так называемой активной подложке без диэлектрического слоя, что, как вы увидите, позволило проводить высокочувствительные измерения.

Светодиоды, использованные в этом эксперименте, были основаны на материале фосфида алюминия-галлия-индия (AlGaInP) на кремниевых (Si) подложках. Они имели площадь 1×1 мм и толщину 225 мкм. Типичный рабочий ток светодиодов составляет 350 мА при прямом напряжении 2,4 В. Пиковая длина волны составляет 624 нм.

Материалы для крепления кристалла

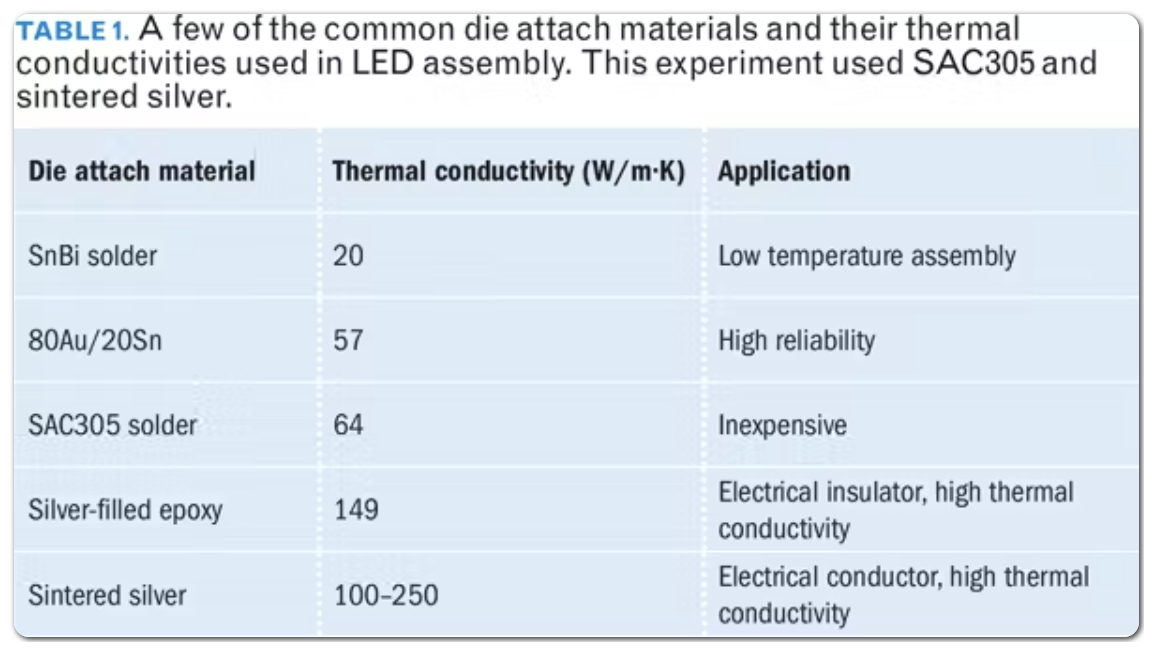

В этом исследовании мы стремились разработать метод испытаний, чтобы понять влияние слоя крепления кристалла на тепловые характеристики мощных светодиодов. Материалы для крепления штампов сильно различаются по своим термическим характеристикам, цене и предполагаемому применению (Таблица 1). Мы сравнили два материала для крепления матрицы: стандартный припой среднего качества (SAC305) и высокопроизводительную альтернативу (спеченную серебряную нанопасту).

SAC305 — это стандартный для электронной промышленности бессвинцовый припой, состоящий из 96,5% олова, 3,0% серебра и 0,5% меди. Целью использования SAC305 в этом эксперименте было выполнение функции контроля при исследовании неизвестной теплопроводности спеченного наносеребра.

Используемая здесь спеченная нанопаста из серебра предназначена для сборки корпуса без давления и использует типичные производственные процессы SMD (устройства поверхностного монтажа), такие как печать или дозирование и сборка. Однако его необходимо спекать при высокой температуре в печи.

Теплопроводность объемного серебра составляет 429 Вт/мК, но из-за нанопор, ожидаемая теплопроводность спеченного наносеребра ниже. Лазерно-вспышечные измерения теплопроводности объемных спеченных образцов серебра составляют >200 Вт/мК.

Измерение теплопроводности спеченных слоев наносеребра является сложной задачей из-за их высокой теплопроводности. Микроскопическая пористость спеченных материалов сильно зависит от условий спекания, таких как давление, температура и продолжительность. По этой причине измерения, выполненные на большом образце, не являются репрезентативными для тонких слоев крепления кристалла в сборке светодиодов. Поэтому комплекты светодиодов из спеченного серебра необходимо оценивать на месте, то есть путем прикрепления кристалла светодиода к подложке.

Толщина слоя крепления кристалла, также называемая толщиной линии соединения (BLT), является ключевым свойством светодиодной сборки. Более толстые BLT снимают термические напряжения, но способствуют повышению общего термического сопротивления. Мы измерили BLT наших светодиодов с помощью вертикального измерительного микроскопа с последующим поперечным сечением для подтверждения результатов.

Подложка и диэлектрик

Подложки светодиодов COB обычно изготавливаются из меди или алюминия. Эти металлы с высокой проводимостью позволяют теплу распространяться до того, как оно попадет в TIM и радиатор. Однако большинство светодиодных подложек имеют диэлектрический слой между площадкой для крепления кристалла и металлическим сердечником. Этот слой имеет сравнительно высокое термическое сопротивление — настолько, что в общем тепловом сопротивлении светодиодной сборки в подавляющем большинстве преобладает тепловое сопротивление диэлектрического слоя (таблица 2).

В нашем эксперименте нам нужно было измерить очень маленькое термическое сопротивление спеченного серебра. При наличии диэлектрического слоя термическое сопротивление спеченного слоя серебра составляло всего 0,8% от общего термического сопротивления, что делало невозможным точное измерение. Слои крепления матрицы припоя составляют только 2,7% от общего теплового сопротивления при наличии диэлектрика, что делает эти измерения сложными, но возможными.

Удаление диэлектрика обеспечивает прямой путь тепла к металлической подложке и значительно снижает тепловое сопротивление перехода к окружающей среде. Без диэлектрика вклад слоя крепления спеченного серебряного кристалла составляет 8,4% от общего сопротивления пакета, а вклад припоя — 21,3%. Такое десятикратное увеличение делает возможным измерение с помощью готового коммерческого оборудования.

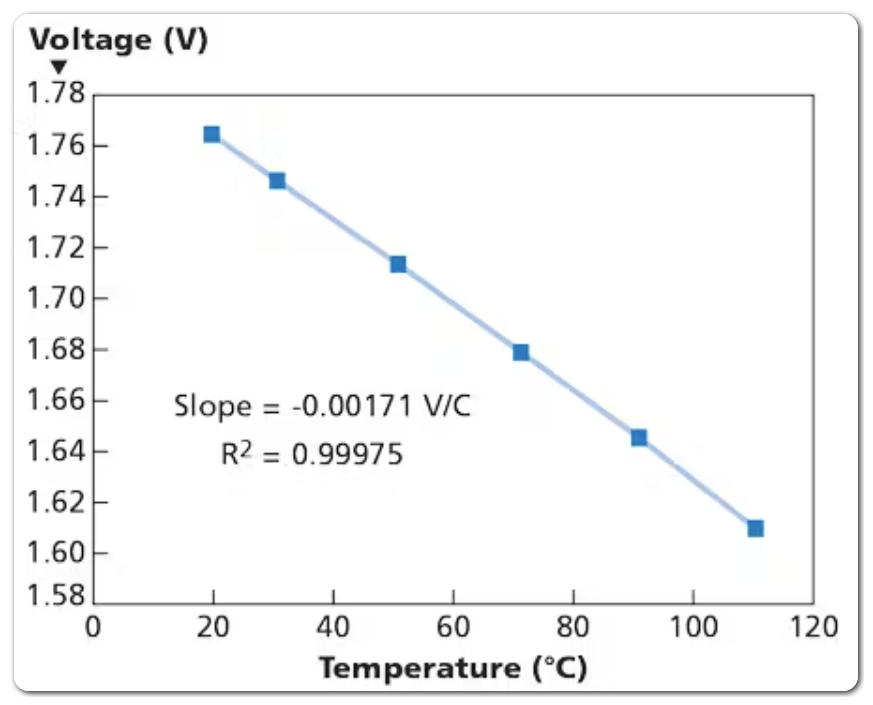

Рис. 1. График зависимости прямого напряжения от температуры светодиода. Наклон линии, измеряемый в В/°C, является температурно-чувствительным параметром К-фактора. Для достижения наилучших результатов светодиоды следует калибровать в изотермической камере; однако упрощенные светодиодные сборки (например, вертикальные светодиоды на активных подставках) можно калибровать на термоэлектрических радиаторах.

Тепловые измерения

Проведенное нами испытание основано на стандарте JEDEC EIA/JESD51-1 «Метод измерения температуры интегральных схем при электрических испытаниях (одиночное полупроводниковое устройство)», 1995 г. Поскольку прямое напряжение диода меняется в зависимости от температуры p-n перехода, его можно использовать в качестве датчика температуры. Кроме того, светодиоды выделяют значительное количество тепла при работе на большой мощности, поэтому их также можно использовать в качестве нагревателей. Чтобы использовать светодиод в качестве датчика температуры, он должен работать при очень малом токе, чтобы не было внутреннего нагрева. Быстро переключаясь между высокими и низкими токами, мы можем использовать светодиоды в качестве тестовых устройств для измерения термического сопротивления всех слоев в стеке крепления кристалла. Если переключение между токами нагрева и измерения происходит достаточно быстро, то ток измерения можно использовать для измерения температуры предыдущей фазы нагрева.

Использование светодиода в качестве датчика температуры требует калибровки, т. е. необходимо определить его термочувствительный параметр. Чувствительный к температуре параметр светодиода, также известный как k-фактор, представляет собой линейную зависимость между прямым напряжением светодиода и температурой перехода. На рис. 1 показан график зависимости прямого напряжения от температуры для типичного светодиода, использованного в нашем эксперименте. Наклон линии — это коэффициент k, измеряемый в вольтах на градус Цельсия. Светодиоды в этом исследовании имели измеренный коэффициент k 0,00171 В/°C.

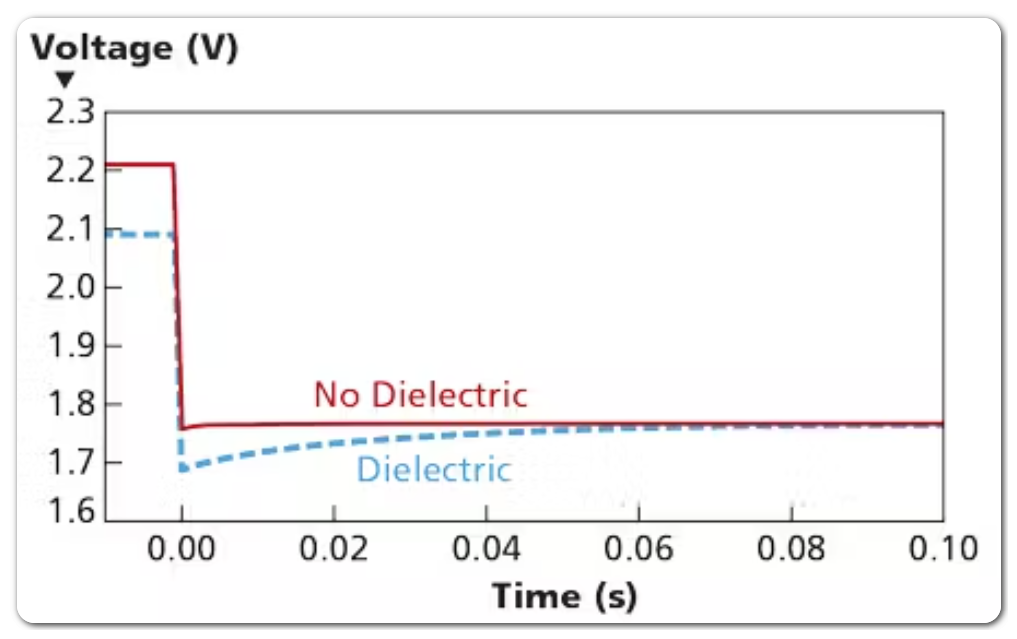

Рис. 2. На графике показана реакция напряжения двух светодиодов после переключения тока с 0,7 А на 0,01 А. Один светодиод собран на подложке с диэлектриком, другой на активной подставке. Время t=0 соответствует моменту переключения тока с тока нагрева на ток считывания. Разница между двумя подложками показывает, что диэлектрический слой вносит значительный вклад в общее термическое сопротивление системы, тем самым замедляя изменение температуры (см. рис. 5).

Тепловые процессы в светодиоде

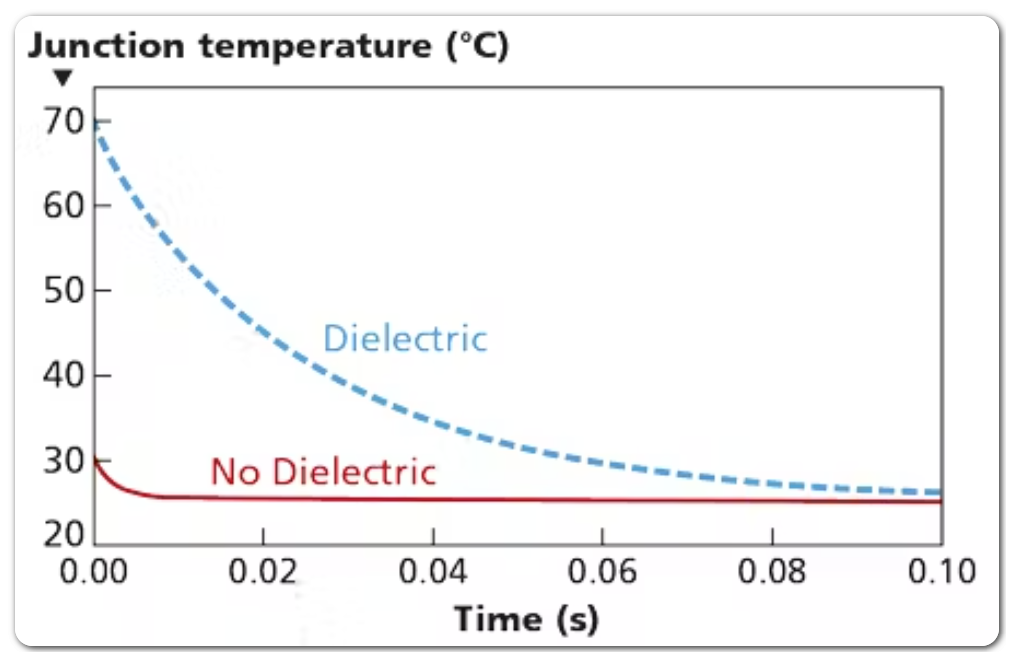

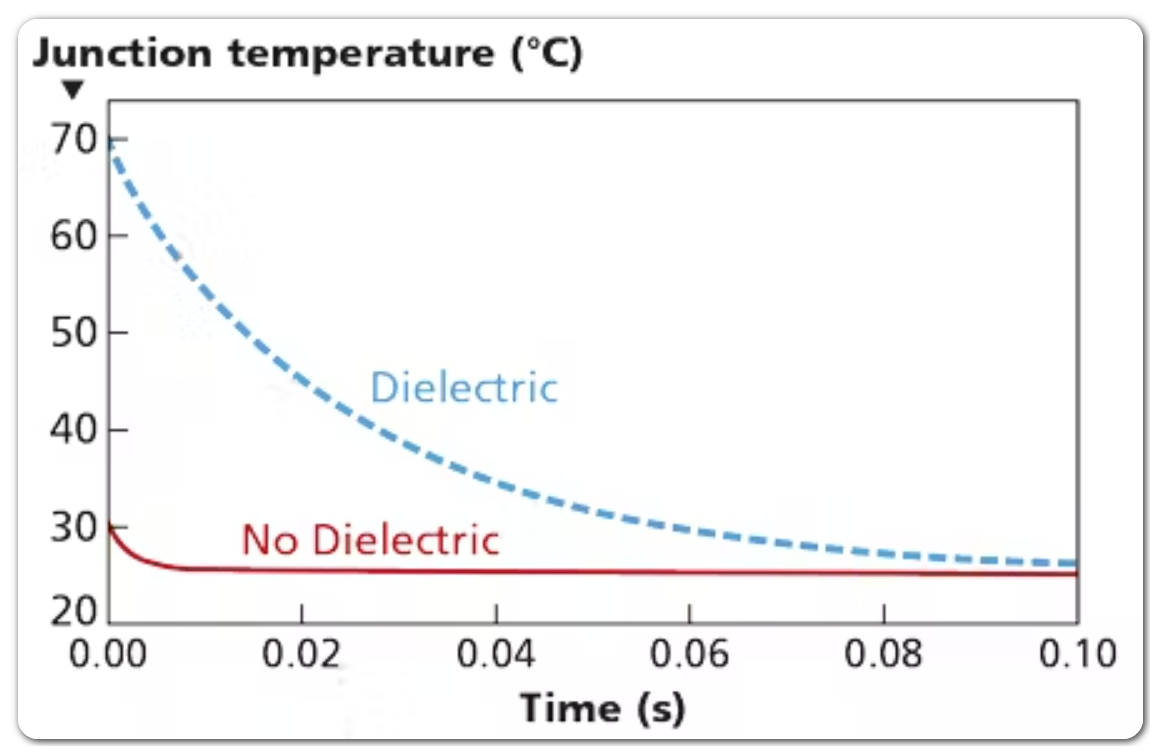

На рис. 2 показано напряжение на светодиоде при быстром переключении с высокого тока на низкий. В данном случае светодиод работал при токе 0,7А достаточно долго, чтобы термостабилизироваться, а затем переключился на ток 0,01А. В момент переключения (t=0) происходит переходный процесс, при котором напряжение быстро возрастает, поскольку светодиод начинает охлаждаться после переключения тока. Когда температура светодиода приближается к температуре радиатора, напряжение стабилизируется на определённом уровне. Используя эту характеристику, мы можем рассчитать температуру перехода светодиода в это время (рис. 3). Если блок питания переключается достаточно быстро, то напряжение сразу после выключения будет соответствовать температуре светодиода при его работе на токе нагрева.

Рис. 3. На графике показаны расчетные температуры перехода двух светодиодов после переключения тока с 0,7 А на 0,01 А. Текущее изменение произошло в момент t=0.

Длительность дрейфа напряжения пропорциональна общему тепловому сопротивлению светодиодной сборки, а амплитуда пропорциональна самой высокой температуре, которую светодиод воспринимает во время фазы нагрева. Следовательно, подложка с диэлектриком будет иметь более длительную длительность и более высокую амплитуду переходного процесса, чем подложка без диэлектрика. Более короткие переходные процессы являются недостатком удаления диэлектрика и требуют быстрого переключения и источника питания с высоким разрешением. Длительность переходного процесса для светодиодов, собранных на диэлектрических подложках, составляла около 50 мс, а для светодиодов, собранных на недиэлектрических подложках, — менее 10 мс.

В нашем эксперименте мы использовали источник-измеритель, способный коммутировать токи менее чем за 30 мкс. Во время переключения ток и напряжение контролировались со скоростью 10 кС/с (киловыборок в секунду). Собирая электрические данные на высокой скорости, мы избежали необходимости экстраполировать данные о напряжении до t=0.

Температура перехода

Температура перехода (Tj) светодиода — это температура pn-перехода, где генерируется свет. Он вносит основной вклад в общий срок службы светодиода и влияет на цвет светодиода, общий световой поток и эффективность.

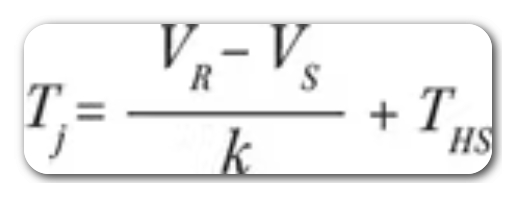

Следующее уравнение, называемое методом прямого сдвига напряжения, можно использовать для измерения Tj во время работы светодиода:

Где:

VR — базовое напряжение светодиода, когда ток ниже порога саморазогрева (измерительный ток) и светодиод имеет температуру THS.

VS — напряжение светодиода сразу после переключения с нагрева на ток считывания.

k — термочувствительный параметр в единицах вольт/градус Цельсия.

THS — температура радиатора в градусах Цельсия.

Расчет термического сопротивления

Термическое сопротивление светодиодной сборки можно рассчитать, зная температуру перехода светодиода при нескольких рабочих токах:

Tj = Rth . Ph+ THS

Где:

Tj — температура перехода, зависящая от мощности нагрева, Ph.

Ph — мощность нагрева светодиода (см. уравнение ниже).

Rth — тепловое сопротивление сборки светодиодов, °C/Вт (или, что эквивалентно, К/Вт).

THS — температура радиатора в градусах Цельсия.

Мы сосредоточены на мощности нагрева светодиода по сравнению с электрической мощностью, поскольку часть электрической энергии преобразуется в свет. Таким образом, мощность нагрева определяется как:

Ph = PE – Po

Где:

Ph — мощность нагрева светодиода, в ваттах.

PE — электрическая мощность светодиода, в ваттах.

P0 — оптическая мощность светодиода, измеряемая в интегрирующей сфере, в ваттах.

Используя приведенные выше уравнения, мы можем построить график зависимости температуры перехода от мощности нагрева (рис. 4). Наклон линии — это общее тепловое сопротивление светодиодной сборки в °C/Вт.

Рис. 4. На графиках показана зависимость средней температуры перехода от мощности нагрева для светодиодов с толщиной слоя соединения 25–75 мкм. Наклон линии — это общее тепловое сопротивление светодиодной сборки и радиатора.

Теплопроводность

Собрав светодиоды одинаково, за исключением толщины слоя связи (BLT), мы организовали эксперимент, в котором BLT была независимой переменной, а термическое сопротивление - зависимой переменной. Используя этот метод, мы измерили теплопроводность материала крепления чипа:

Rth = RS . Th+ RRem

Где:

Rth — общее тепловое сопротивление корпуса светодиодов, которое является функцией Th.

RS — толщина слоя крепления матрицы (BLT).

Th — масштабированное тепловое сопротивление слоя крепления матрицы, измеряемое в (К/Вт·м).

RRem – остаток термического сопротивления. Оно соответствует пересечению оси y этого линейного уравнения, что означает теоретическое тепловое сопротивление корпуса, если BLT = 0. Другими словами, это тепловое сопротивление всех слоев, не относящихся к термокреплению чипа.

Зная масштабированное тепловое сопротивление RS, можно рассчитать теплопроводность материала:

Где:

k — теплопроводность материала крепления штампа, Вт/м·К.

A — площадь поверхности слоя крепления матрицы.

Остаток теплового сопротивления RRem заслуживает дополнительного обсуждения — это общее сопротивление всех общих элементов тестируемых светодиодов, включая сопротивление кристалла, пограничных слоев материала крепления кристалла, диэлектрика (если он есть), подложки, TIM, и радиатор. Граничные слои крепления штампа имеют другие свойства сопротивления, чем материал объемного крепления штампа, поскольку в случае спеченного серебра материал обеспечивает несовершенный физический контакт с соседними поверхностями или, в случае припоя, на границе раздела существует градиент сплава. Однако, изменяя только BLT материала крепления матрицы, мы можем исключить все остальные слои сопротивления, тем самым измеряя объемную проводимость материала на месте.

Результаты

Двадцать семь светодиодов были собраны из спеченного серебра, охватывающего диапазон BLT 10–160 мкм. Их спекали в течение 1,5 часов при 225°C. Двадцать светодиодов были собраны из заготовок SAC305 для достижения диапазона BLT 18–133 мкм. Их оплавляли в вакууме, чтобы минимизировать образование пустот. На каждом светодиоде использовались две контактных проволоки. Пустоты были измерены, и в исследовании использовались только образцы с процентным содержанием менее 10%. Для тестирования каждый светодиод был прикреплен к термоэлектрическому охладителю, настроенному на температуру 25°C, со слоем индия, который действовал как TIM.

Для каждого измерения светодиод должен был термически стабилизироваться с точностью до 0,02°C от заданной температуры в течение как минимум 10 секунд. Каждый светодиод питался постоянным током силой 0,1, 0,3, 0,5 и 0,7 А и измерялась температура перехода. Оптическая мощность каждого светодиода измерялась в интегрирующей сфере для расчета тепловой мощности каждого образца при каждом токе.

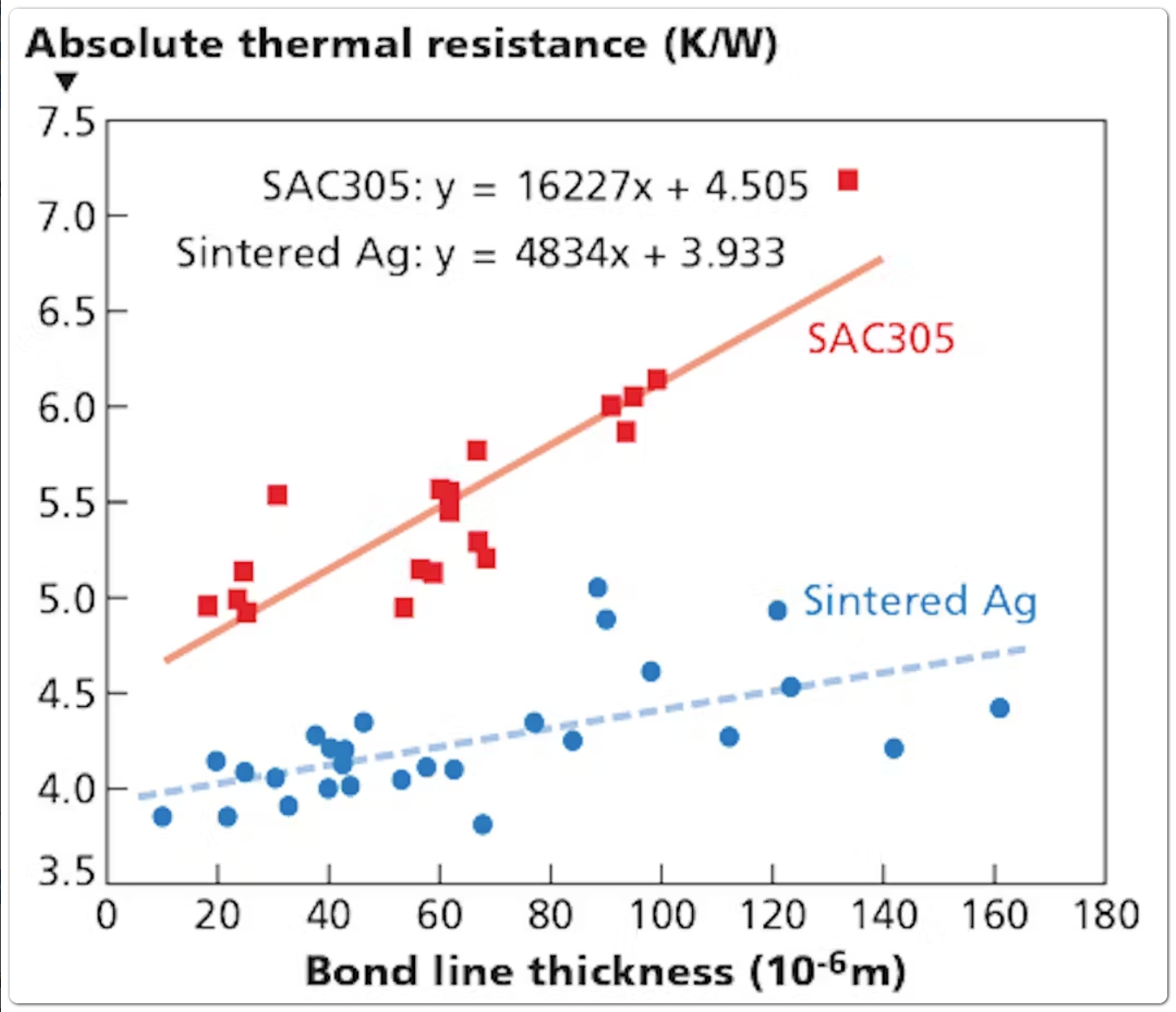

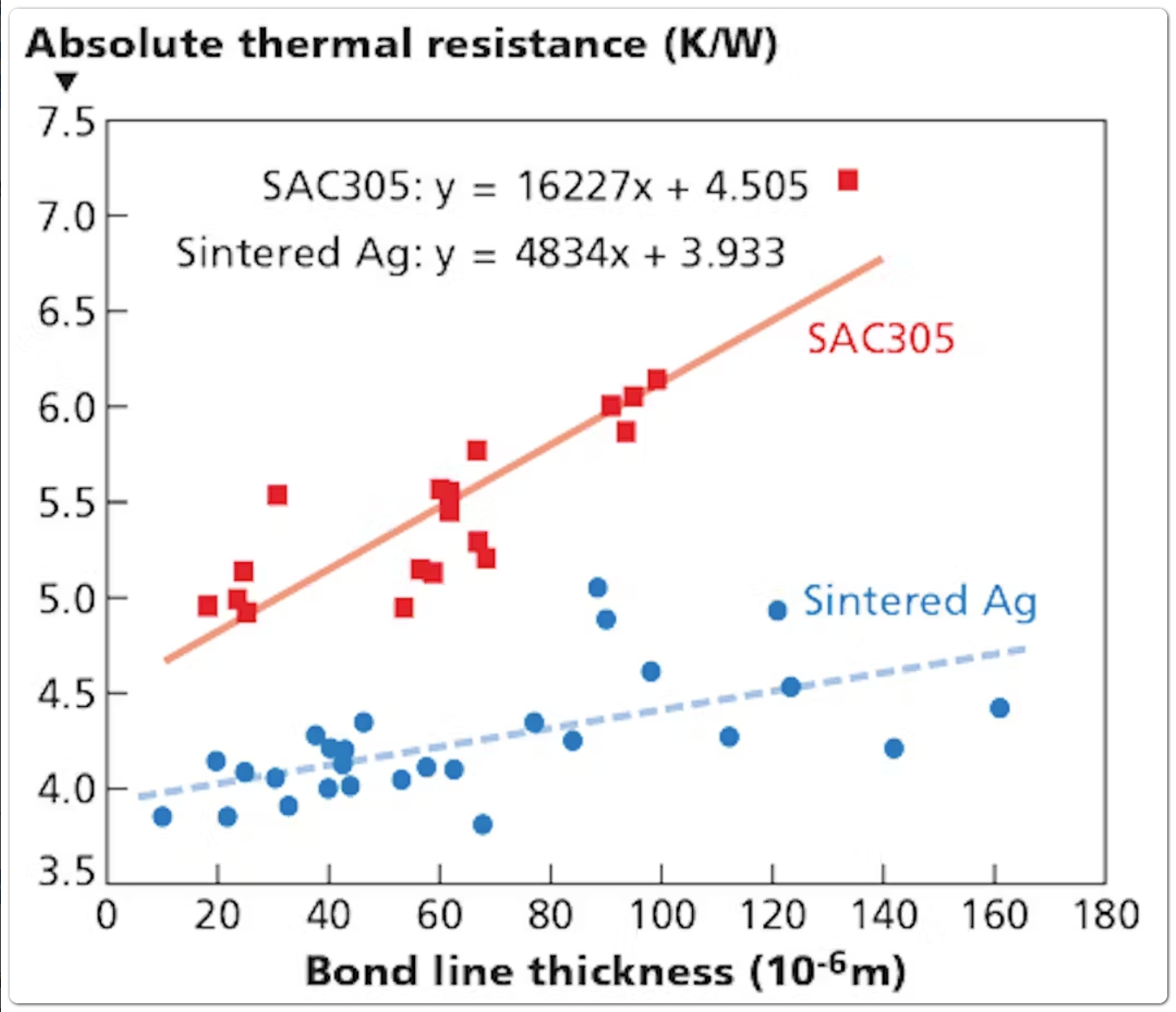

Измерения температуры перехода дали экстраполированное значение Rth 4834 К/Втм для спеченных образцов серебра (рис. 5). Это соответствует теплопроводности 206,8 Вт/мК. Светодиоды, собранные с использованием SAC305, показали экстраполированное Rth 16 227 К/Втм и соответствующую теплопроводность 61,6 Вт/мК.

Пересечение оси Y на рис. 5 указывает на то, что спеченное серебро имеет немного более низкое межфазное сопротивление, чем SAC305. Вероятно, это связано с межфазными интерметаллическими соединениями и пустотами в SAC305 (несмотря на значительные усилия по их минимизации). Неизбежное наличие пустот в паяных узлах (даже при использовании заготовок и оплавлении в вакууме) по сравнению с практически полным отсутствием пустот при спеченном серебре является существенным недостатком.

Рис. 5. Здесь показано термическое сопротивление светодиодов, собранных из SAC305 или спеченного серебра. Каждая точка на графике представляет Rth светодиода в зависимости от толщины его линии связи. Наклон каждой подобранной линии представляет собой масштабированное тепловое сопротивление материала крепления матрицы. Пересечение оси Y каждой линии соответствует остаточному термическому сопротивлению для этого материала крепления матрицы.

Целью этого эксперимента было измерение теплопроводности спеченного серебра на месте. Чтобы проверить точность метода, мы также измерили SAC305. Следовательно, если наши результаты измерений для SAC305 были точными, то у нас есть некоторая уверенность в том, что наши измерения спеченного серебра также точны. Результаты обнадеживают, поскольку они точно измеряют теплопроводность SAC305 на уровне 61,6 Вт/мК, что, как известно, составляет 64 Вт/мК. Наши результаты находятся в пределах 10% от опубликованного значения. Поэтому мы можем с уверенностью заявить, что объемная теплопроводность спеченной серебряной пасты Alpha на месте находится в пределах 10% от 206,8 Вт/мК.

Выводы

Слой крепления кристалла является важным слоем теплопроводности в светодиодной сборке, и его характеристики сильно зависят от теплопроводности. Хотя JESD51-1 является стандартом для определения общего термического сопротивления сборки светодиодов, мы адаптировали его для измерения объемной теплопроводности высокоэффективного спеченного серебра. Собрав тестовые образцы без диэлектрика и используя достаточную мощность переключения, мы измерили теплопроводность нашего спеченного серебряного материала и сравнили ее с SAC305. Спеченные серебряные материалы для крепления матрицы обеспечивают превосходные тепловые характеристики по сравнению с припоем SAC305.

NICHOLAS HERRICK and RANJIT PANDHER, Oct. 17, 2017